热门

FDM缩短喷气发动机原型的制作周期

|

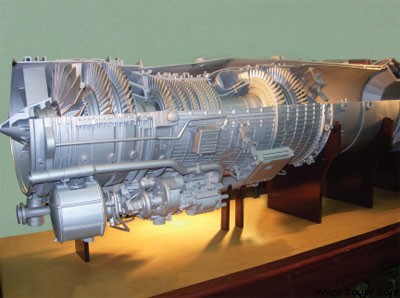

印度燃气涡轮机研究院(简称GTRE)位于印度的班加罗尔,是一家政府创立的实验机构,其主要职能是研究和开发适用于海洋和航空领域的燃气涡轮机。研究院的旗舰产品卡弗里喷气发动机是受印度斯坦航空公司委托专门针对“光辉”轻型战机研发的,具有全地形能力,从炎热的沙漠到世界上最高的山脉都可以使用。 项目挑战 最初的管道布局图是用CAD软件制作的,但只用CAD软件无法准确描绘错综复杂的管道线路,会对开发人员造成理解困难。研究院理事钱德拉塞卡博士表示:“虚拟环境对设计的展示程度无法达到我们的要求的水平。电脑比较非常接近我们的要求,但对于耗资数千万的新产品研发项目来说,仅仅接近是不够的。” 制作工程原型并非易事,整个项目需要制作大约二万五千个引擎零部件。印度燃气涡轮机研究院曾经考虑过使用数控机床来制作这些部件,但这种方法一般需要一年的时间才能完工,而且成本较高,要在六万美元左右。 研究院也考虑过使用光固化技术,但该项目需要制作的部件支架数量过多,包括涡轮叶片、燃烧室旋流器、进口导叶片和燃烧室等等,所以不适合使用光固化法。另外,研究院还意识到有必要采用最传统的快速原型制作方法制作出实物管道,因为这样可以避免进行后期流通测试。 钱德拉塞卡博士说:“FDM技术提供了理想的解决方案,因为空心部件的外支架和内芯可以用水基溶液轻松溶解,非常方便,而且可以把不同部件按要求组合,并且一次制作成型,与传统方法相比,提高了生产效率。”此外,FDM系统可以用ABS等工程热塑材料制作部件,制作出的部件具有极高的强度,这一特点也得到了印度燃气涡轮机研究院的好评。 攻克难题 >>相关产品 |

电话:010-50951355 传真:010-50951352 邮箱:sales@souvr.com ;点击查看区域负责人电话

手机:13811546370 / 13720091697 / 13720096040 / 13811548270 /

13811981522 / 18600440988 /13810279720 /13581546145